(1)燃用煤的工業(yè)分析煤的化學(xué)成分決定了煤的常規(guī)特性,可以作為分析煤的著火、燃燒性質(zhì)和對鍋爐工作影響的依據(jù)。在分析煤的常規(guī)特性對鍋爐工作的影響時(shí),通常依據(jù)工業(yè)分析結(jié)果,主要包括煤的揮發(fā)分、水分、硫分以及灰渣熔融性等幾個(gè)方面。

煤的揮發(fā)分由各種硫氫化合物和一氧化碳等可燃?xì)怏w、二氧化碳和氮等不可燃?xì)怏w以及少量的氧氣所組成。揮發(fā)分是煤的重要成分特性,它可作為煤分類的主要依據(jù),對煤的著火、燃燒有很大的影響。不同揮發(fā)分煤種的發(fā)熱量差別很大,從17000kJ/kg到71000kJ/kg。

燃煤中水分含量對鍋爐運(yùn)行的影響也很大。煤中水分吸熱變成水蒸氣并隨煙氣排出爐外,增加煙氣量而使排煙熱損失增大,降低鍋爐熱效率,同時(shí)使引風(fēng)機(jī)電耗增大,也為低溫受熱面的積灰、腐蝕創(chuàng)造了條件。

灰分是燃煤中的有害成分。灰分含量增加,煤中的可燃成分便相對減少,降低了發(fā)熱量,而且還由排渣帶走大量的物理顯熱。灰分多,鍋爐燃燒也不穩(wěn)定,灰粒隨煙氣流過受熱面,流速高時(shí)會(huì)磨損受熱面;流速低時(shí)將導(dǎo)致受熱面積灰,降低傳熱效果,并使排煙溫度升高。灰分是飛灰的主要來源。大中型燃煤鍋爐都采用煤粉懸浮燃燒方式,煤中灰分的85%~90%成為飛灰。小型的熱電廠通常采用層燃方式的鏈條爐,煤中的灰分有20%成為飛灰。

燃煤中的可燃硫在燃煤過程中會(huì)被氧化成SO2和少量的SO3。硫酸鹽也會(huì)受熱分解出數(shù)量更少的自由SO3。煙氣中的SO2對金屬的腐蝕和粘污一般沒有明顯的影響。SO3含量雖然很少,但易與煙氣中的水蒸氣化合生成硫酸蒸汽,將顯著提高煙氣的酸露點(diǎn)溫度,從而在低溫的金屬表面凝結(jié),造成酸腐蝕和粘污。

發(fā)電廠用煤的質(zhì)量等級是根據(jù)對鍋爐設(shè)計(jì)、運(yùn)行等方面影響較大的煤質(zhì)常規(guī)特性制定的。這些特性包括干燥無灰基揮發(fā)分Vdaf、干燥基灰分Ad、收到基水分Mar、干燥基硫分Sd和灰的軟化溫度ST等五項(xiàng)。全硫分Sar分為兩個(gè)等級。

表1是根據(jù)煤中硫分而劃分的等級。當(dāng)Sar<1%(**級)時(shí),酸露點(diǎn)溫度較低;而當(dāng)Sar>3%(超過第二級)時(shí),酸露點(diǎn)溫度急劇上升,容易使硫酸蒸汽凝結(jié)在低金屬面上造成腐蝕。我國煤種多屬于中硫煤,含硫量為0.5%~1.5%。

表1煤按硫分的質(zhì)量等級

| 符號(hào) | Sar(%) | 符號(hào) | Sar(%) |

| S1 | ≤1.0 | S2 | >1.0~3.0 |

1)煙氣成分:燃煤電廠煙氣的主要成分是N2、O2、CO2、SO2、NOx、水蒸氣等。另外還含有較少量的CO、SO3、H2、CH4和其他碳?xì)浠衔?CmHm),可表示為:

φ(N2)+φ(O2)+ φ(CO2)+ φ(SO2)+ φ(H2O)+ φ(CO)+ φ(SO3)+ φ(NOx)+φ(H2)+φ(CH4)+ φ(∑CmHm)=100%

對于袋式除塵器來說,值得注意的是煙氣中的含氧量、SO3、水蒸氣(H2O)和NOx。過剩的含氧量在高溫F會(huì)導(dǎo)致某些濾袋材質(zhì)(例如PPS)的氧化。NO2是很強(qiáng)的氧化劑,并且能氧化大多數(shù)用于過濾的纖維,過高的NOx有時(shí)還會(huì)造成酸腐蝕。SO3易與水結(jié)合形成硫酸,一般情況下,燃煤中1%的含硫量相當(dāng)于煙氣中產(chǎn)生600×10-6SO2,而煙氣中一部分SO2與過剩的氧氣反應(yīng)生成SO3。當(dāng)鍋爐煙氣中SO3含量為0.001%時(shí),煙氣的酸露點(diǎn)即可達(dá)到120—140℃。煙氣中SO3含量與酸露點(diǎn)溫度的關(guān)系見表2。

表2煙氣中SO3含量與酸露點(diǎn)溫度的關(guān)系

| 煙氣中SO3體積分?jǐn)?shù)(×10-6) | 煙氣酸露點(diǎn)溫度/℃ |

| 0.1 | 101.4 |

| 0.2 | 105.9 |

| 0.5 | 111.7 |

| 1 | 116.6 |

| 2 | 122.6 |

| 5 | 128.4 |

| 10 | 133.5 |

| 20 | 138.7 |

| 50 | 146.7 |

| 100 | 153.3 |

(3)飛灰成分和特性我國原煤資源豐富,煤種眾多,加上鍋爐的燃燒情況、技術(shù)條件的不同,導(dǎo)致飛灰的理化性質(zhì)差異較大。

飛灰的化學(xué)成分主要為SiO2、Al2O3,二者總量一般在60%,以上。另外還含有少量的Fe2O3、CaO、K2O、Na2O、MgO、TiO2、P2O5、SO3等。

我國煤灰的化學(xué)成分見表3。

表3我國煤灰化學(xué)成分分析

| 成分 | SiO2 | Al2O3 | Fe2O3 | CaO | K2O | Na2O | P2O5 | SO3 | TiO2 | MgO |

| 體積分?jǐn)?shù)(%) | 45~60 | 14~40 | 4~10 | 2~5 | O.5~2 | O.2~1 | <1 | 0.1~3 | ~1 | ~1 |

表4某電廠電除塵器入口煙道飛灰粒徑分布

| 粒徑/ηm | 0~5 | 5~10 | 10~20 | 20~30 | 30~40 | 40~50 | 50~60 | >60 |

| 組頻數(shù)/g | 11.9 | 16.6 | 22.8 | 13.1 | 8.2 | 5.1 | 3.9 | 13.4 |

| 組頻率(%) | 12.5 | 17.5 | 24.0 | 13.8 | 8.6 | 5.4 | 4.1 | 14.1 |

| 篩上累計(jì)分布率(%) | >O | >5 | >10 | >20 | >30 | >40 | >50 | >60 |

| 100 | 87.5 | 70.7 | 46.0 | 32.2 | 23.6 | 18.2 | 14.1 | |

| 篩下累計(jì)分布率(%) | <O | <5 | <10 | <20 | <30 | <40 | <50 | <60 |

| 0 | 12.5 | 29.3 | 54.0 | 67.8 | 76.2 | 81.8 | 85.9 | |

| 中位徑d50/ηm | 18.0 | |||||||

(1)燃煤電廠煙氣除塵裝置是電廠的主要生產(chǎn)設(shè)備之一發(fā)電機(jī)、汽輪機(jī)、鍋爐和除塵設(shè)備(包括引風(fēng)機(jī))是燃煤電廠的4大主要設(shè)備。袋式除塵器既是環(huán)保設(shè)備,又是生產(chǎn)設(shè)備。

(2)袋式除塵器的工況易受鍋爐及其輔機(jī)工況的影響燃料的改變、鍋爐負(fù)荷的變化、運(yùn)行方式的改變、送風(fēng)機(jī)和引風(fēng)機(jī)開度的變化、省煤器的滲漏和爆管、空氣預(yù)熱器的漏風(fēng)和堵塞等因素,都在不同程度上改變煙氣量、煙氣溫度、含氧量、氮氧化物含量、含濕量、含塵量和煙塵粒度,從而影響袋式除塵器的工況。

(3)袋式除塵器系統(tǒng)應(yīng)確保長期、安全、可靠地運(yùn)行袋式除塵器能否正常運(yùn)行,直接關(guān)系到燃煤電廠能否正常生產(chǎn)。袋式除塵器的濾袋破損,將加速引風(fēng)機(jī)的磨損。清灰系統(tǒng)不良或失效,會(huì)增加袋式除塵系統(tǒng)的阻力,減少鍋爐的出力,甚至造成爐膛的正樂:所以,袋式除塵系統(tǒng)一定要有可靠的安全保障措施,自控系統(tǒng)應(yīng)有完備的自動(dòng)監(jiān)測、控制、故障診斷和緊急應(yīng)對功能,應(yīng)制訂嚴(yán)格的操作規(guī)程,落實(shí)操作、管理、維修的崗位責(zé)任制。

3.燃煤電廠袋式除塵系統(tǒng)設(shè)計(jì)要求

1)袋式除塵系統(tǒng)配置及功能設(shè)計(jì)應(yīng)根據(jù)爐型、容量、爐況、煤種、氣象條件、操作維護(hù)管理等具體情況確定。通常包括:袋式除塵器、清灰氣源及供氣系統(tǒng)、預(yù)涂灰裝置、卸灰和輸灰系統(tǒng)、電氣和自動(dòng)控制系統(tǒng)及監(jiān)測系統(tǒng)、煙道及附件等。

2)對于容量較大、鍋爐不穩(wěn)定、煙氣溫度波動(dòng)較大、故障頻繁的鍋爐機(jī)組,或鍋爐空氣預(yù)熱器采用老式的回轉(zhuǎn)型式,可根據(jù)需要設(shè)置緊急噴霧降溫系統(tǒng)和(或)旁路系統(tǒng)。旁路閥應(yīng)采用密封效果好的雙層密閉擋板門。緊急噴霧降溫裝置應(yīng)安裝在鍋爐出口煙道總管的直管段上,噴霧量和霧滴直徑應(yīng)能保證霧滴在進(jìn)入除塵器之前完全蒸發(fā),并且應(yīng)有噴嘴的防堵措施。

3)在新項(xiàng)目設(shè)計(jì)中,除塵專業(yè)應(yīng)向鍋爐專業(yè)提供袋式除塵系統(tǒng)(由空氣預(yù)熱器出口到引風(fēng)機(jī)人口)的阻力。若屬除塵系統(tǒng)改造項(xiàng)目,應(yīng)對原有的風(fēng)機(jī)、電機(jī)進(jìn)行能力的計(jì)算,并需要提出改造方案,或選配新的風(fēng)機(jī)和電機(jī)。

4)袋式除塵系統(tǒng)的風(fēng)量、阻力等參數(shù)應(yīng)按設(shè)計(jì)煤種下的鍋爐最大工況煙氣量來確定。袋式除塵器及其濾袋的選用和設(shè)計(jì)應(yīng)同時(shí)考慮最高溫度和**溫度的煙氣狀況,要特別注意脫硫后的低溫高濃度的煙氣條件。

5)袋式除塵器宜采用在線清灰,設(shè)備阻力宜控制在1000~1300Pa。脫硫系統(tǒng)袋式除塵器人口煙氣含塵濃度高,設(shè)備阻力可控制在1400~1800Pa。

6)袋式除塵器應(yīng)采用若干獨(dú)立的倉室并聯(lián)結(jié)構(gòu)。過濾倉室的進(jìn)、出口應(yīng)設(shè)可自動(dòng)和手動(dòng)操作的煙道擋板閥,漏風(fēng)率應(yīng)小于2%,進(jìn)口煙道擋板閥應(yīng)有防磨措施。煙道擋板閥應(yīng)設(shè)檢修門,檢修門應(yīng)具有保溫功能。

7)當(dāng)除塵系統(tǒng)設(shè)旁路煙道時(shí),只能在鍋爐用燃油點(diǎn)火、煙溫異常、“四管”爆裂等特殊狀況下使用。旁路閥泄漏率應(yīng)為零,開啟時(shí)間應(yīng)小于30s。旁路煙道煙氣流速可按40~50m/s選取。應(yīng)防止旁路閥積灰堵塞。

8)對于改造項(xiàng)目的風(fēng)機(jī)選擇:一般情況下,袋式除塵器設(shè)備阻力可按1800Pa選取;有脫硫時(shí),袋式除塵器設(shè)備阻力可按2100Pa選取。

9)電除塵器(或其他除塵器)改為袋式除塵器時(shí),應(yīng)對原引風(fēng)機(jī)和電機(jī)的出力按新的風(fēng)量、全壓和功率進(jìn)行校核。必要時(shí),應(yīng)對引風(fēng)機(jī)和電機(jī)進(jìn)行更換或改造。

4.工程實(shí)例

【常源機(jī)械實(shí)例】某電廠新建2×200Mw機(jī)組。

1)鍋爐參數(shù)

①鍋爐型式:超高壓、一次再熱自然循環(huán)煤粉鍋爐;

②最大連續(xù)蒸發(fā)量:6。70t/h;

③鍋爐燃煤量(BMCR工況):設(shè)計(jì)煤種:100.512t/h;校核煤種:111.157t/h;

④空氣預(yù)熱器型式:三分倉容克式;設(shè)計(jì)空氣過剩系數(shù)(空預(yù)器出口):1.45。

⑤專除灰型式:氣力干輸灰(正壓);

⑥引風(fēng)機(jī)型式:雙吸離心式風(fēng)機(jī);

⑦磨煤機(jī)型式:MPS170(39t/h)中速磨。

2)燃料

①原煤參數(shù)

設(shè)計(jì)煤種:煙煤(渤海灣老石旦煤礦、準(zhǔn)格爾煤田)。

校核煤種:煙煤(準(zhǔn)格爾小窯混煤)。

燃煤的工業(yè)分析、元素分析及灰分成份分析結(jié)果分別見表5、表6和表7。

表5燃煤工業(yè)分析

| 名稱 | 符號(hào) | 設(shè)計(jì)煤種 | 校核煤種 |

| 分析基水分(%) | Mad | 2.21 | 4.02 |

| 收到基水分(%) | Mar | 9.68 | 8.87 |

| 收到基灰分(%) | Aar | 23.31 | 27.00 |

| 干燥無灰基揮發(fā)分(%) | Vdaf | 33.4~36 | 33.4~39.5 |

| 低位發(fā)熱量/(kJ/kg) | Qnet.ar | 21020 | 19007 |

| 名稱 | 符號(hào) | 設(shè)計(jì)煤種 | 校核煤種 |

| 接收基碳(%) | Car | 55.42 | 50.33 |

| 接收基氫(%) | Har | 3.23 | 3.03 |

| 接收基氧(%) | Oar | 6.94 | 9.32 |

| 接收基氮(%) | Nar | 0.8 | 0.83 |

| 接收基硫(%) | Sar | 0.62 | 0.63 |

| 哈氏可磨系數(shù)(%) | HGI | 60 | 60 |

| 灰熔點(diǎn)/℃ | DT | >1500 | 1300 |

| ST | >1500 | 1400 | |

| Pr | >1500 | 1500 |

| 項(xiàng)目 | 符號(hào) | 設(shè)計(jì)煤種 | 校核煤種 |

| 二氧化硅(%) | SiO2 | 42.83 | 47 |

| 三氧化二鋁(%) | A12O3 | 47.7l | 41.14 |

| 三氧化二鐵(%) | Fe2O3 | 4.12 | 4.02 |

| 氧化鈣(%) | CaO | 1.6 | 2.15 |

| 氧化鎂(%) | MgO | 1.24 | 0.75 |

| 氧化鈉(%) | Na2O | 0.01 | 0.91 |

| 氧化鉀(%) | K2O | 0.1 | 0.44 |

| 三氧化硫(%) | SO3 | 1.27 | 1.16 |

| 二氧化鈦(%) | TiO2 | 0.6 | 1.49 |

| 五氧化二磷(%) | P2O5 | 0.44 | 1.36 |

a.油種:輕柴油;

b.恩氏黏度(20℃):1.15~1.670E:

c.灰分:Ay≤0.025%:

d.凝固點(diǎn):0~20℃:

e.低位發(fā)熱值:QrDw=41840kJ/kg;

f.含硫量:≤0.8%。

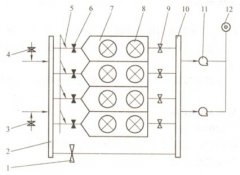

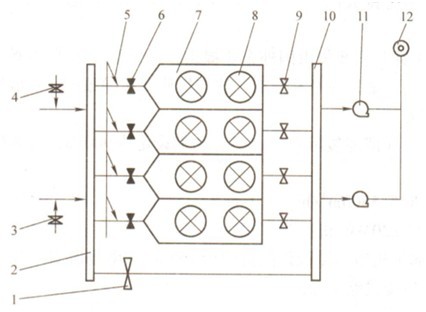

3)袋式除塵器:每機(jī)組配一套袋式除塵器,型式為回轉(zhuǎn)管低壓脈沖袋式除塵器。

每套除塵器分為4個(gè)倉室,共計(jì)8個(gè)單元。每單元設(shè)濾袋1000條,按同心圓布置。濾袋斷面為扁圓形,當(dāng)量直徑咖127mm,長度8m。每條袋的過濾面積為3.2m2,每臺(tái)除塵器共有濾袋8000條,過濾面積為25600m。

每臺(tái)除塵器在花板上留有448個(gè)袋孑L,以蓋板封閉,作為備用。

除塵器每一倉室的入口和出口各設(shè)一個(gè)百葉窗式擋板門。在除塵器前后分別設(shè)置聯(lián)箱。設(shè)50%煙氣量的旁路系統(tǒng)和零泄漏的關(guān)斷門。

在袋式除塵器入口處裝有氣流分配隔板和撞擊緩沖板,以保護(hù)濾袋免受飛灰的沖擊磨損。較低的人口流速可促進(jìn)粗顆粒的預(yù)分離(沉淀),也有利于含塵煙氣在各濾袋束之問的均勻分配。

花板上方的潔凈室有照明裝置。換袋和檢修時(shí),先關(guān)閉倉室的進(jìn)、出口的擋板門,開啟專門的通風(fēng)孔,自然通風(fēng)換氣降溫后人再進(jìn)入工作。

濾袋材質(zhì)采用PPS+P84針刺氈,單重580g,/m。。為了延長濾袋使用壽命,運(yùn)行制度規(guī)定:煙氣含氧量不超過10%、且無過量的二氧化氮或溴,在設(shè)計(jì)煙氣流量下,最高運(yùn)行溫度為170℃;當(dāng)煙氣流量超過設(shè)計(jì)值,但最大不超過1840000m3/h和(或)運(yùn)行溫度最高為180℃:的情況下,運(yùn)行時(shí)間每年累計(jì)不超過100h。

除塵器的清灰控制由PLC執(zhí)行。PLC監(jiān)測花板上、下(即濾袋內(nèi)外)的壓差,并發(fā)出清灰指令。設(shè)有慢速、正常和快速三種清灰制度(見表8),以保證濾袋具有**的阻力。在鍋爐燃油期間,袋式除塵器不進(jìn)行清灰。

表8三種清灰制度

| 設(shè)定壓差/kPa | 清灰制度 | 脈沖時(shí)間/ms | 脈沖間隔/s |

| 0.70~1.00 | 緩慢清灰 | 200 | 60~300 |

| 1.01~1.50 | 中速清灰 | 10~60 | |

| >1.51 | 快速清灰 | 5 |

圖1袋式除塵器總體布置

1-旁路煙道閥2-煙氣進(jìn)口聯(lián)箱3-緊急噴霧裝置A4-緊急噴霧裝置B

5-預(yù)涂灰管6-進(jìn)口煙氣擋板閥7-袋式除塵器倉室8-過濾單元

9-出口煙氣擋板閥10-炯?xì)獬隹诼?lián)箱11-引風(fēng)機(jī)12-煙囪

表9袋式除塵器主要規(guī)格和參數(shù)(按1臺(tái)爐計(jì))

| 名稱 | 參數(shù) |

| 鍋爐容量/(t/h) | 670 |

| 處理煙氣量/(m3/h) | 1738000 |

| 煙氣溫度/℃ | 140 |

| 設(shè)備型號(hào) | 回轉(zhuǎn)管低壓脈沖袋式除塵器 |

| 倉室數(shù)/間 | 4 |

| 過濾單元數(shù)/個(gè) | 8 |

| 濾袋材質(zhì) | PPS+P84 |

| 濾袋尺寸(直徑×長度)/mm | φ127(當(dāng)量直徑)×8000 |

| 濾袋數(shù)量/條 | 8000 |

| 過濾面積/m2 | 25600 |

| 過濾速度/(m/min) |

正常(按140℃):1.13 最大(按165℃):1.19 |

| 進(jìn)口含塵濃度/(g/m3)(標(biāo)準(zhǔn)狀態(tài)) | 25~30 |

| 出口排放濃度/(mg/m3)(標(biāo)準(zhǔn)狀態(tài)) | <50 |

| 設(shè)備總阻力/Pa | <2100 |

| 本體漏風(fēng)率 | <1.5% |

| 殼體設(shè)計(jì)壓力/Pa | 靜態(tài)+5000,-6000 |

在正常情況下,煙塵排放濃度為14~25mg/m3(標(biāo)準(zhǔn)狀態(tài))。有時(shí)因?yàn)榕月窊醢彘T不嚴(yán),導(dǎo)致少量漏塵。

**批PPS+P84針刺氈濾袋由國外企業(yè)提供,運(yùn)行至25000h開始出現(xiàn)破損。整體更換濾袋后,濾袋壽命縮短。據(jù)一些專家分析,這與煤質(zhì)變化導(dǎo)致的露點(diǎn)溫度提高,有時(shí)存在結(jié)露而產(chǎn)生的酸腐蝕有關(guān)。

花板上、下的阻力(即濾袋阻力)在運(yùn)行初期設(shè)定為900Pa,后調(diào)整為1200Pa,滿負(fù)荷時(shí)為1300Pa。

兩臺(tái)除塵器耗氣量為5500m3/h。

關(guān)于更多除塵器設(shè)備的介紹,您可以查看:http://www.vjzq.cn/chuchenqi/